- プレスリリース

コンクリート骨材のAI入荷管理システムを開発

2024年03月27日

株式会社熊谷組(本社:東京都新宿区、取締役社長:櫻野 泰則)は、これまでのステレオカメラと三次元画像処理技術により骨材の粒径を判別する骨材粒径判別システム※1をさらに発展させた、AI(Deep Learning)入荷管理システムを開発・実用化しました。

開発したシステムは、AIによって骨材の粒径や種別(岩種)を高精度に判別すると共に、入荷伝票を読み取りこれらを照合させてコンクリート骨材の入荷管理の判定を行い、誤投入・誤搬入などのヒューマンエラーを排除するものです。また、伝票の入荷量もOCRにより自動で読み取り、骨材毎の日々の入荷量の自動集計も行うことができるので、伝票処理の大幅な効率化も実現しています。

さらに、事前の学習データに基づき骨材の粒度分布の推定も可能で、骨材の品質変動もリアルタイムで把握することができます。

- 平成29年度ダム工学会技術開発賞を受賞

1. システム構成

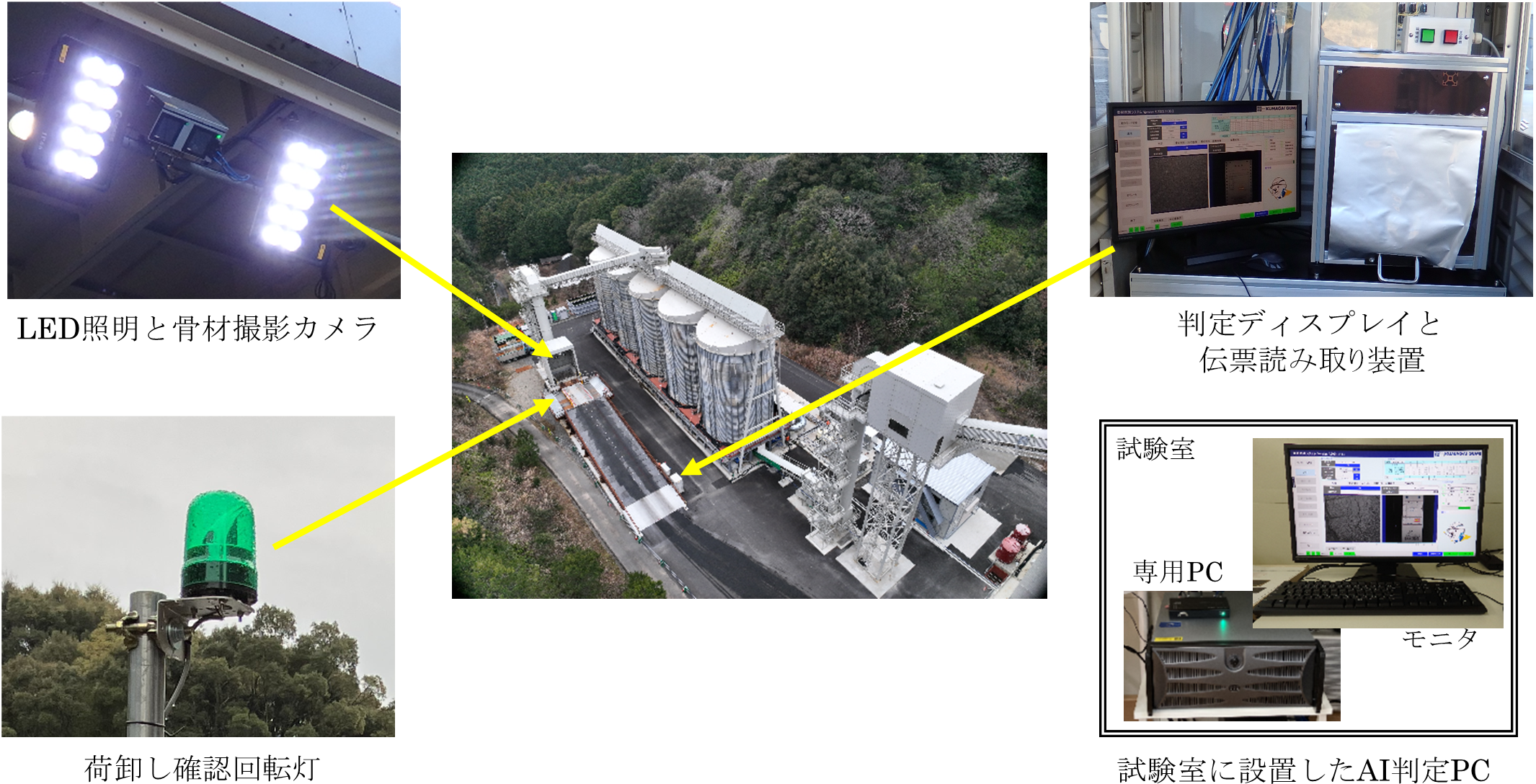

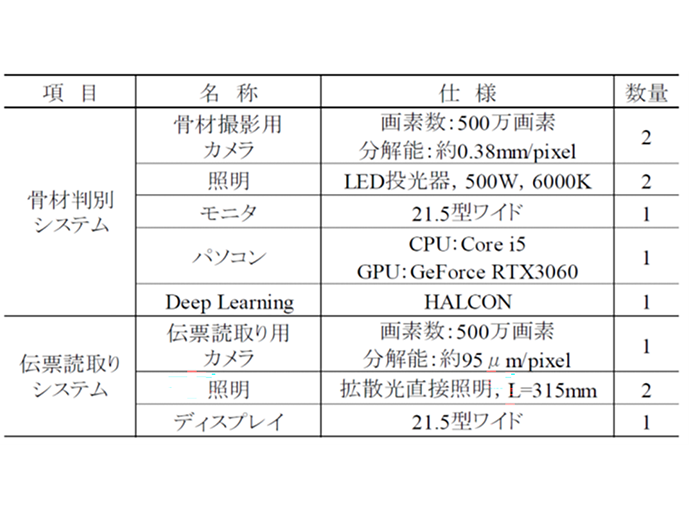

当システムは、ダンプトラックの進入路に伝票読取り装置とAI入荷管理システムの骨材判定ディスプレイ、骨材投入ホッパ上部に設置した骨材撮影用カメラとLED照明、荷卸し確認用回転灯ならびに材料試験室2階に設置した判定用パソコン・モニタで構成されています(図-1,表-1)。

2. システムの特長

当システムの主な特徴は、以下のとおりです。

- ダンプトラックの荷台に積まれた骨材を荷卸しすることなくそのまま判別できるため、ベルトフィーダやコンベヤなどに搬送される前に誤投入・誤搬入を防止できます。

- 細骨材から大粒径の粗骨材までの粒径を判別できます。

- 判別に要する時間は極めて短時間であるため、運搬/荷卸し時のサイクルタイムに支障を及ぼすことはない他、コンベヤ上などでの連続判別も可能です。

- ダンプトラックの車種や形状、荷台の高さ、積載状況などの影響を受けません。

- 骨材画像、伝票およびトリッパーベルコンの切替え位置(写真-1)とを照合することで、高い精度で入荷骨材を特定できます。

- カラー画像を用いれば、同じ粒径の骨材であっても岩種が異なる骨材の判別も可能です。

- 粒度分布(粗粒率)のAI推定が可能です。

- 他の骨材の運搬管理システムやCIMなど、建設DXへの連動・展開も可能です。

- i-Constructionに基づく生産性向上に寄与できます。

- 伝票集計作業などの大幅な省力化など働き方改革に寄与できます。

例 手作業:1h/日×20日/月=20h/月 → 当システム:1h/月、約95%削減

3. 稼働実績

当システムは、2023年8月に春遠第1ダム(高知県:重力式コンクリートダム[堤高31.0m,堤頂長112.0m,堤体積27,500m³])の建設現場に設置・導入し、減勢工の打設に対応するため2024年1月より運用を開始しています(図-2,写真-2)。

![図-2 春遠第1ダムの完成予想図 [春遠第1ダムのパンフレット(高知県)より]](/news/uploads/ai-arrival-management-system-pr-images-20240327-04.png)

[春遠第1ダムのパンフレット(高知県)より]

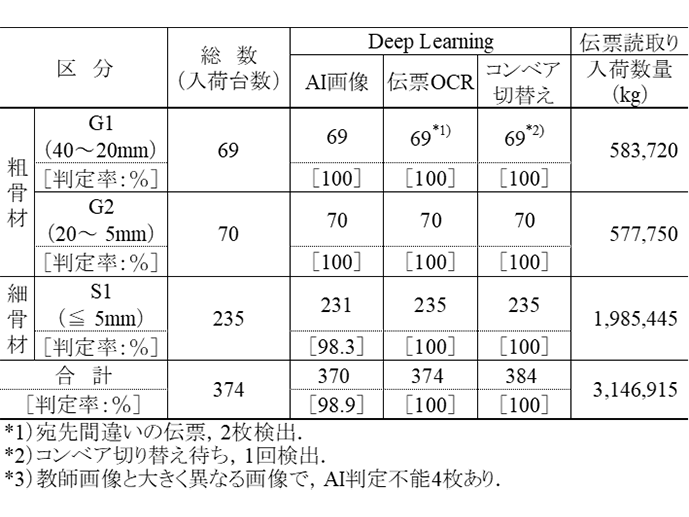

表-2に、当システムの2024年1,2月の運用実績を示します。

当システム導入時のDeep Learningによる学習モデルについては、ダンプトラック各2台の骨材撮影画像を9分割して、上下・左右のミラー画像と回転画像を作成し、それぞれ216枚の画像を教師データとして構築しました。

現場導入後の結果、粗骨材のAIによる画像判定は粗骨材では100%、伝票読取りOCRおよびコンベア切替えについても全ての骨材で100%でした。このうち粗骨材G1(40-20mm)の搬入時では、伝票OCRでは宛先間違いの伝票を2枚、コンベアの切り待ちについてプラント操作側での確認不足を1回検出できました。このようにヒューマンエラーを荷卸し前に確認でき、誤投入・誤搬入を未然に防止することができます。

なお、細骨材で教師画像と大きく異なる様な画像が4枚ある場合、現時点では正しいAI判定が行えませんが、本体のコンクリート打設開始となる本年5月までにはより多くの骨材画像を教師データに加えて学習モデルを再構築して、判定の信頼性の向上を図る予定です。このようなケースにおいてもプラント操作のオペレータが判定画像・伝票およびコンベヤ位置を判定ディスプライで直ちに確認し、問題がないようであれば荷卸し確認回転灯を手動で点灯操作するできるため,骨材の入荷作業に支障・遅滞を及ぼすことはありません。

4. 今後の展開

今後は、種々の現場条件や施工環境への対応など運用時の更なる信頼性を図っていくと共に、他現場やプラントなどへの応用・展開などについても検討していきたいと考えています。

お問い合わせ先

【本リリースについてのお問い合わせ先】

株式会社熊谷組 広報部広報グループ 電話 03-3235-8155

【技術に関するお問い合わせ先】

株式会社熊谷組 土木事業本部ダム技術部 電話 03-3235-8622