- プレスリリース

クレーンワイヤー全周囲外観検査システムの開発

2023年12月26日

株式会社熊谷組(取締役社長 櫻野 泰則)は、パシフィックシステム株式会社(代表取締役社長 渡邊 泰博 本社:埼玉県さいたま市)と共同で、クレーンワイヤーの外観を検査する「クレーンワイヤー全周囲外観検査システム」(※1)を開発しました。

これによりクレーンワイヤーの表面の傷やほつれ等を自動で連続的に精度良く検査できるため、安全性の向上を図ることができます。

- 特許出願中

1. 背景

建設工事においてクレーン揚重作業は必要不可欠で、あらゆる工種で使用されています。クレーン等に関係する労働災害による死傷者数は、発生業種別では製造業に次ぎ建設業が占めている状況です。ワイヤーロープは保守・点検基準が定められており、特に作業開始前の日常点検におけるワイヤーロープの外観目視点検はクレーン使用者が実施すべき必須項目です。この目視点検を自動化させ、ワイヤーロープ全周に亘り精度の良い検査を行うことで始業前点検の一端を担い、安全性を向上させるクレーンワイヤー全周囲外観検査システムを開発しました。

2. 概要

開発したクレーンワイヤー全周囲外観検査システムは、エリアセンサーカメラ4台を使用して4方向からワイヤーロープ巻下げ中に全周に亘り、不良箇所を検出します。良否判定は教師データを機械学習させて不良部分のAI判定を行うものです。一般的に現場で使用するクレーンは、導入時新品のワイヤーロープで提供されるため、ワイヤーロープの検査は、良品の教師データを使用した判定を基準としています。

3. システム構成

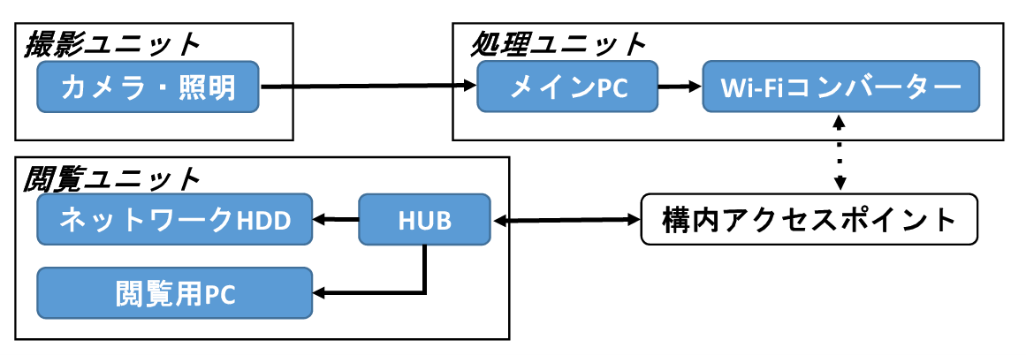

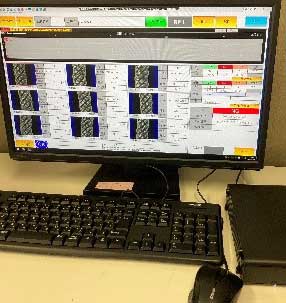

システムは、ワイヤーロープを検査する撮影ユニットと撮影したデータを収録・良否判定を行う処理ユニット及び判定結果の閲覧と検査の起動遠隔操作を行う閲覧ユニットの3つのユニットで構成されています。クレーン本体は走行移動するため、処理ユニットと閲覧ユニット間は無線伝送を行います。(図-1)(写真-1、2、3)

4. 検査・判定処理

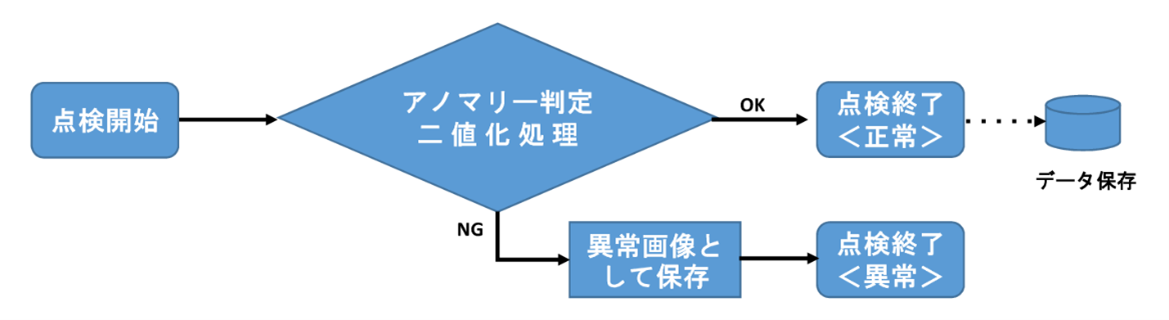

撮影画像の良否判定は、良品の教師データで学習させたAIによるアノマリー判定及びヒートマップによる画像処理で異状があれば欠陥(いわゆる良品外)情報として表示させ、更にその欠陥位置を特定させます。(図-2)

アノマリー判定とは、教師無し異常検知のことで、正常画像のみを用いて学習するもので、テストする際に正常画像には見られない特徴が検出された場合に異常とみなす判定です。また、アノマリー判定した際に取得できるヒートマップ画像に対し二値化処理を行うことで、すり抜けを防ぎ、判定精度の向上を図っています。二値化処理とは、濃淡のある画像をある閾値で白と黒の2階調に変換する処理で、特異点の抽出に優れています。

5. 判定結果

撮影画像は、横720Pix、縦540Pixの元画像に対して画像中心の最も明るい部分の横720Pix、縦2Pixの撮影をします。撮影回数は、クレーンワイヤー巻き下げ定格速度13m/min(0.217m/秒)に対し、150μmレンズを使用しているので2Pixで0.3㎜となり、723fpsの速度で撮影して連続的にしています。判定結果は、異状箇所の画像表示と異状距離の表示を行います。

6. 実施運用結果

稼働中のシールド現場の防音ハウスに架設された天井走行クレーンに導入し、16か月の試験運用を行いました。

クレーンの仕様は、定格荷重10tのクラブトロリー式天井走行クレーンで、揚程は地上5.7m地下19.4m 合計25.1m、巻上げ速度13m/min(0.217㎧)、使用ワイヤーロープはIWRC 6×Fi(29)B種 φ20㎜です。(写真-5)

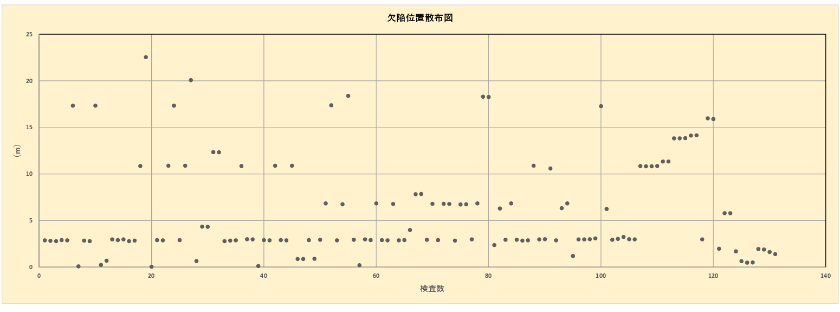

試験運用中の、一定数量(サンプル数140)の異状データ解析より軽微なゴミ付着に対する異状が判定され、異状位置の繰り返しの判定もできており、判定の信頼性が概ねあることが確認でき、実運用に耐えうると判断しました。ただし、画像では確認できない異状判定も散発的に存在し、良否判定の正確度を更に向上させる改善を行っているところです。(図-3)

7. 今後の展開

今後は、良否判定の精度を向上させるとともに、クレーンの機種を選ばず対応できるよう本格的な実運用に向けて準備を進めてまいります。

お問い合わせ先

[本リリースについてのお問い合わせ先]

株式会社熊谷組 広報部

広報グループ 電話 03-3235-8155

[技術に関するお問い合わせ先]

株式会社熊谷組 土木事業本部

機材部 電話 03-3235-8627