- プレスリリース

電子受容体を利用した油含有土壌の省力低コスト嫌気処理法の開発

2021年04月19日

熊谷組(取締役社長 櫻野 泰則)は省力低コストで環境調和型の油含有土壌浄化方法を開発しましたことをお知らせします。微生物機能を利用した油含有土壌の浄化技術であるバイオレメディエーション技術について、酸素を必要としない嫌気処理技術の開発に取り組みました。中規模土層実験の実施により、現在主流である好気処理に比べて省力低コストで処理できる技術となることを実証しました。

1. 工法の説明

汚染土壌の対策方法のうち、微生物を利用した環境浄化手法(バイオレメディエーション)は、汚染サイトの土壌を低環境負荷で浄化することができる方法です。

バイオレメディエーションは、好気処理と嫌気処理に大別され、現在は好気処理が主流です。好気処理は、土壌に酸素を供給するための機械損料や人件費(例えば、ショベルによる土壌攪拌、配管埋設による酸素供給)などのコストがかかります。酸素供給が追い付かない場合は、嫌気環境を形成することがしばしば見受けられます。

本開発工法では、油分分解が活発である反応初期時に酸素を供給することで好気処理を行います。分解が停滞するタイミングで酸素供給をストップし、嫌気処理に切り替えます。この方法によって酸素供給の回数が減少し、好気処理と比較して低コスト・省力化が期待できます。

2. 嫌気処理方法の検討

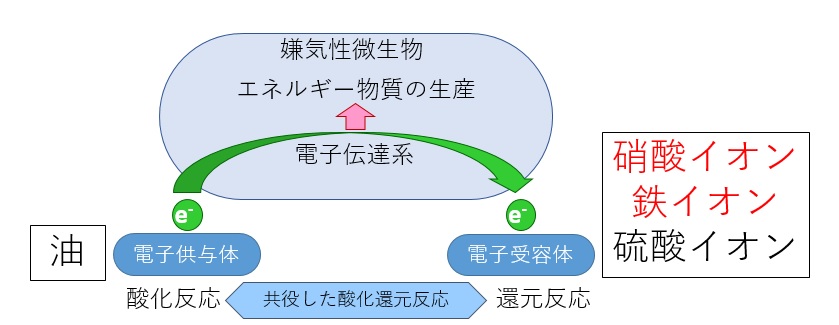

嫌気条件下での油分分解は微生物の嫌気呼吸の主要プロセスである硝酸還元および鉄還元反応を利用しました(図1)。油を電子供与体と想定し、嫌気呼吸の基質である電子受容体として硝酸塩および第2鉄イオンの投与し、嫌気条件下における油分の酸化分解について実験、検討を行いました。その結果、嫌気条件下において、汚染土壌中の油分分解を促進することに成功しました。この結果を基に、好気処理と嫌気処理を組合せた処理工法を考案しました※1

3. 考案工法の効果検証結果

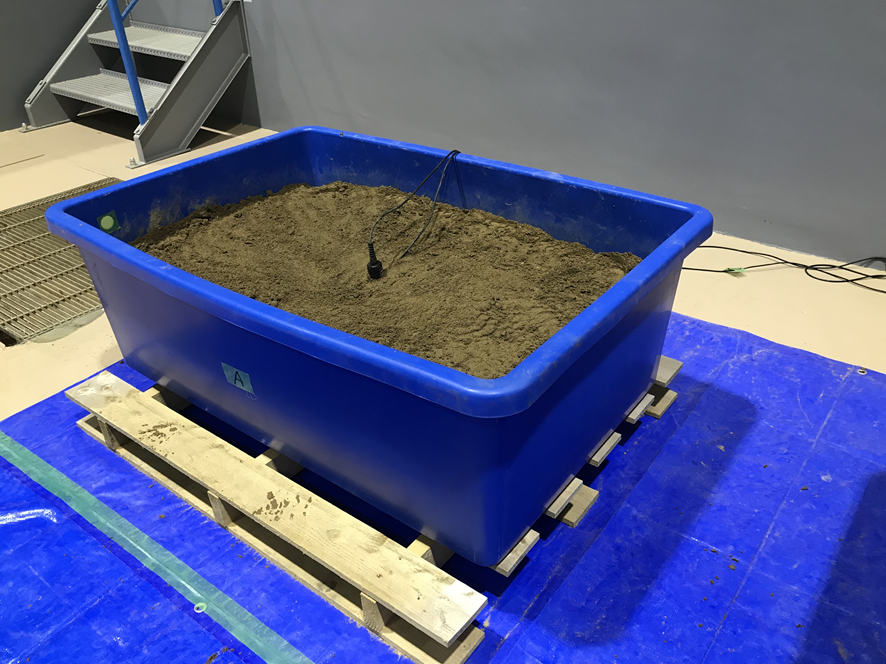

スケールアップした屋外実験を実施し、考案工法の効果を検証しました(図-2)。屋外実験では油含有土壌(油分濃度:5,000mg/kg-dry程度)に対して所定量の堆肥を混合した試験体を作成し、酸素供給を2日に1回の頻度で行い好気反応を促進させ、4週目に嫌気分解を効率化させる添加材(電子受容体)を混合し酸素の供給を停止。これによって好気反応後に形成される嫌気環境をそのまま浄化反応場として利用しました。

好気反応時は1~3週目までは油分分解が進行しますが、4週目で油分分解の進行は停滞しました。4週目以降は嫌気反応が進行し、緩やかに油分分解が進行することが分かりました。また、実験開始時に硝酸塩を添加している影響により好気分解期においても酸素が少なくなった際に硝酸還元反応が促進され、電子受容体なしの条件に比べ、油分分解がより進行していることが分かりました(図3)。実験対象土壌中の微生物遺伝子解析により硝酸還元微生物や鉄還元微生物の存在を確認しており、これらの微生物群の反応によって油分の嫌気分解がなされていることが、示されました※1。

また、嫌気の油分分解に伴って発生するCO2ガスを計測し、浄化の進行状況を把握できるかどうかも併せて検討しました(図3右横軸)※2。電子受容体なしの場合では、3週目のCO2の累積発生量は55,294 mgCO2/m2(換算値)であるのに対して、電子受容体ありの場合では、3週目のCO2累積発生量は320,153 mgCO2/m2(換算値)でした。3週目の時点でのCO2累積発生量は電子受容体ありのほうが約6倍高い値を示しています。これは、硝酸還元反応が進行したことによる油分分解の進行によるものと考えられ、その後も、ややばらつきはあるものの、TPHの増減に伴ってCO2が増減していることが分かりました。すなわち、嫌気分解に伴って発生するCO2の計測を行うことで、油分分解の進行状況を把握できる可能性を見出しました。

[電子受容体あり]

![図-3 屋外試験におけるTPH残存率とCO2ガスの累積発生量[電子受容体あり]](/news/uploads/nw_20210419_3.png)

[電子受容体なし]

![図-3 屋外試験におけるTPH残存率とCO2ガスの累積発生量[電子受容体なし]](/news/uploads/nw_20210419_4.png)

4. 従来工法(好気分解)と本開発工法の概算コスト比較

従来工法では、攪拌を毎日行うと5週間で本開発工法と同じ約75%の油分分解効果が得られることが既往の研究※3で分かっており、実験で使用した油含有土壌であれば、その油分の75%程度を分解することができれば、油臭や油膜の発生はかなり抑えることができます。そこで、従来工法と本開発工法で、浄化目標を「初期油分濃度から75%減少させること」とした場合に必要となるコストを試算しました(表-1)。なお、コストの内訳は、攪拌に必要な重機(油圧ショベル等)、作業員、燃料、素掘り等の工事費の概算です。

従来工法では5週間毎日攪拌するために、油圧ショベル等による土壌の切り返しを行う必要があり、その分ランニングコストがかかります。一方、本開発工法では4週間のうち2日に1回(14日間)の油圧ショベル等による土壌の切り返しを行い、そのあとは埋め戻して放置するため、ランニングコストや油圧ショベル稼働によるCO2の排出量を抑制することができます。開発工法の適用により、ランニングコストを約60%削減できる可能性が示唆されました。

| 項目 | 金額 |

|---|---|

| 従来工法 | 2,521千円 |

| 本開発工法 | 1,080千円 |

考案した好気処理と嫌気処理を組合せた油含有土壌処理工法は、電子受容体を添加するだけで土壌中に生息する微生物群を活性化し油分解を効率化することができます。すなわち自然が元来持つ浄化能力を引き出す技術であり、省力化による環境負荷低減や低コスト化だけでなく、環境調和型浄化技術となると考えられます。

5. 今後の展開

本開発工法を実用化するためには、実汚染現場での実証試験が必須です。これまで好気処理の実証試験を行ってきたフィールド等を中心に、本開発工法を適用した場合の検証と改良を行っていく予定です。

参考文献

- 河村大樹、中村孝道:電子受容体を利用した油含有土壌の省力低コスト嫌気処理法の開発,熊谷組技術研究報告(CD-ROM)No.79 Page.ROMBUNNO.1(2020)

- 河村大樹、佐々木静朗、中村孝道:油汚染浄化における土壌ガス(CO₂)の測定と現場管理指標としての適用性に関する基礎的実験、土木学会第73回年次学術講演会講演概要集、pp.1053-1054、(2018)

- 河村大樹、石森洋行、佐々木静朗:数値解析を援用したバイオレメディエーションの設計手法と解析パラメータ取得法の提案、土木学会論文集G(環境)、Vol75、No.3、pp.75-86、(2019)

お問い合わせ先

【お問い合わせ先】

[本リリースに関するお問い合わせ先]

株式会社 熊谷組 経営企画部本部

コーポレートコミュニケーション室

電話03-3235-8155

[技術に関するお問い合わせ先]

株式会社熊谷組 技術本部 技術研究所 循環工学研究室

担当:河村 大樹 電話029-847-7505